согуу деген эмне?

Согуу деп металлды (же башка материалдарды) жогорку температурага чейин ысытып, андан кийин балка менен согуу же каалаган формада басуу жолу менен калыптандыруу процессин билдирет. Согуу процесси, адатта, шаймандар, курал-жарактар жана машина тетиктери сыяктуу күчтүү жана бышык объекттерди түзүү үчүн колдонулат. Металл жумшак жана ийкемдүү болуп калганга чейин ысытылат да, анвилге салынып, балка же пресс аркылуу формага келтирилет.

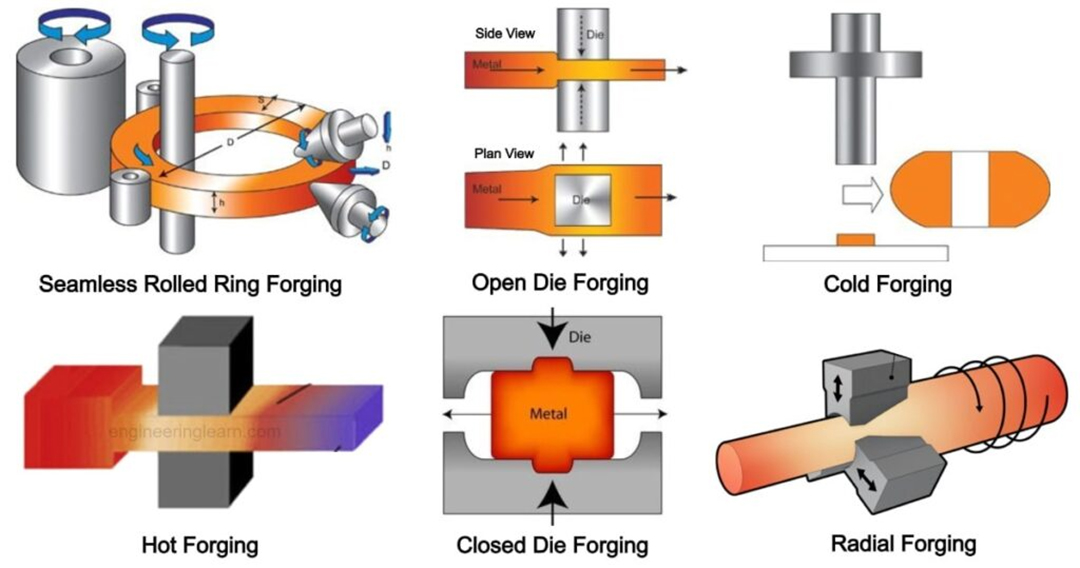

Согуу түрлөрү

Согуу – бул металлды калыптандыруу процесси, мында металл материалы пластикалык абалга чейин ысытылат жана аны керектүү формага келтирүү үчүн күч колдонулат. Ар кандай классификация ыкмаларына ылайык, жасалмалоо ар кандай түрлөргө бөлүнүшү мүмкүн, төмөндөгүдөй жалпы классификация ыкмалары бар:

- Согуу процессинде металлдын абалына жараша согуу төмөнкүдөй түрлөргө бөлүнөт:

Муздак согуу: Муздак согуу - бул тилкени иштетүү жана аны ачык калыпка кысуу үчүн металл иштетүү ыкмасы. Бул ыкма металлды керектүү формага келтирүү үчүн атамбиенттин температурасы же металлдын кайра кристаллдашуу температурасынан төмөн болот.

Ысык согуу: Металл материалдарды белгилүү бир температурага чейин жылытуу, аларды пластикалык кылып, андан кийин балка менен согуу, экструзия жана башка иштетүү.

Жылуу согуу: Муздак согуу менен ысык согуунун ортосунда металл материалы пластмассаланууну жеңилдетүү үчүн төмөнкү температурага чейин ысытылат, андан кийин балка менен согулуп, экструдиялык жана башка процесстер аткарылат.

- Ар кандай согуу процесстери боюнча, согуу төмөнкүдөй түрлөргө бөлүнөт:

Акысыз согуу: ошондой эле эркин балка согуу деп аталат, балка башынын согуучу машинага эркин кулашы аркылуу металлды согуу жана extruding ыкмасы.

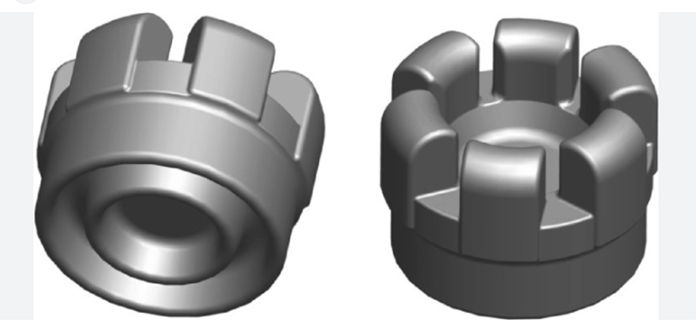

Калып согуу: Белгилүү бир металл штамптын жардамы менен аны формага басып, металл материалды түзүү ыкмасы.

Так согуу: жогорку тактык жана жогорку сапат талаптары менен бөлүктөрүн өндүрүү үчүн жасалма ыкмасы.

Пластикалык калыптандыруу: анын ичинде прокаттоо, сунуу, штамптоо, терең чийүү жана башка калыптандыруу ыкмалары, ошондой эле жасалмалоо ыкмасы катары каралат.

- Ар кандай согуу материалдарына ылайык, согуу төмөнкүдөй түрлөргө бөлүнөт:

Жез согуу: жез жана анын эритмелери боюнча ар кандай согуу процесстерин билдирет.

Алюминий эритмесин согуу: алюминий жана анын эритмелери үчүн ар кандай согуу процесстерин билдирет.

Титан эритмесин согуу: титан жана анын эритмелери үчүн ар кандай согуу процесстерин билдирет.

Дат баспас болоттон жасалган согуу: дат баспас болоттон жасалган жана анын эритмелери үчүн ар кандай согуу процесстерин билдирет.

- ар кандай согуу калыптарга жараша, согуу төмөнкүдөй түрлөргө бөлүнөт:

Жалпак согуу: металл материалдарды белгилүү бир калыңдыгы жана туурасы боюнча жалпак формага келтирүү.

Конус согуу: металл материалды конус формага келтирүү.

Ийилген согуу: металл материалды ийүү жолу менен керектүү формага келтирүү.

Шакек согуу: Металл материалды шакекче формага келтирүү.

- ар кандай согуу басымы боюнча, согуу төмөнкүдөй түрлөргө бөлүнөт:

Штамптоо: металлды төмөнкү басымда иштетүү, адатта ичке металл тетиктерин өндүрүү үчүн ылайыктуу.

Орто басымдагы согуу: штамптоого караганда көбүрөөк басымды талап кылат жана адатта орто калыңдыктагы бөлүктөрдү өндүрүү үчүн ылайыктуу.

Жогорку басымдагы согуу: Согуу көп басымды талап кылат жана көбүнчө жоон бөлүктөрүн өндүрүү үчүн ылайыктуу.

- Ар кандай согуу колдонмолоруна ылайык, жасалмалоо төмөнкү түрлөргө бөлүнөт:

Автоунаа тетиктерин жасалмалоо: Унааларда колдонулушу керек болгон ар кандай тетиктерди, мисалы, мотор тетиктерин, шасси тетиктерин ж.б.

Аэрокосмостук согуу: учактарды, ракеталарды жана башка аэрокосмостук түзүлүштөрдү жасоо үчүн зарыл болгон тетиктер.

Energy Forging: Ар кандай энергетикалык жабдууларга керектүү тетиктерди, мисалы, казандарды, газ турбиналарды ж.б.

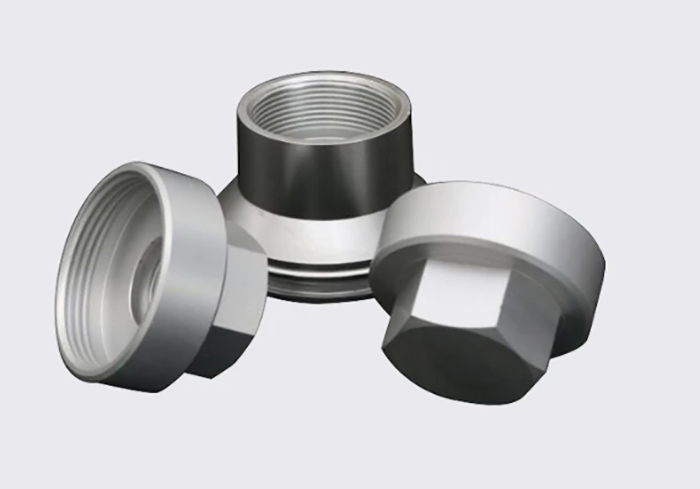

Механикалык согуу: Ар кандай механикалык жабдууларда колдонула турган бөлүктөр, мисалы, подшипник, тиштүү дөңгөлөктөр, туташтыргычтар ж.б.

1. Жакшыртылган күч жана туруктуулук:Согуу металлдын механикалык касиеттерин жакшыртып, аны күчтүү жана бышык кылат.

2. Так калыптоо:Согуу металлды так калыптандырууга мүмкүндүк берет, бул белгилүү формалар жана өлчөмдөр менен бөлүктөрдү жасоодо маанилүү.

3. Жакшыртылган материалдык касиеттери:Согуу процесси металлдын коррозияга туруктуулугу жана эскирүү туруштук берүүсү сыяктуу материалдык касиеттерин жакшыртат, бул аны талап кылынган колдонмолорго ылайыктуу кылат.

4. Кыскартылган калдыктар:Башка металл иштетүү процесстерине салыштырмалуу, согуу азыраак калдыктарды жаратат жана материалдарды жакшыраак пайдаланууга мүмкүндүк берет, бул чыгымдарды азайтууга жардам берет.

5. Жакшыртылган бети:Согуу бири-бирине туура келүүчү же бири-бирине тайгалануусу керек болгон тетиктер үчүн маанилүү болгон жылмакай бетке алып келиши мүмкүн.

6. Өндүрүштүн натыйжалуулугун жогорулатуу:Согуу технологиясынын жетишкендиктери менен процесс тезирээк жана натыйжалуу болуп, өндүрүштү көбөйтүүгө мүмкүндүк берди.